?在剛剛過去不久的“2021(第三屆)全球工業互聯網大會”中,東土科技《5G+數智工廠解決方案》成功入選“工業互聯網融合創新應用典型案例”。

該案例由多位業內知名評委專家通過技術創新及產品質量、案例落地實施效果及標桿性等多個維度選拔而出,入選案例面向重點行業,可形成一批可復制的、可推廣的典型模式和應用場景,具有很強的示范效應。

東土科技宜昌工廠,是東土集團的制造及教育中心。目前,工廠在生產制造環節,存在諸多行業痛點及企業關鍵問題:電子產品結構復雜、料件種類繁多、元器件互換性強、替代物料多、材料編號不易管理;訂單交期短、生產計劃編制效率低、周期長、易出錯;客戶需求變化大、生產協調及訂單執行情況全程跟蹤難;訂單跟蹤困難、信息收集反饋滯后、限額領料難;質量控制及可靠性要求高、對產品需要進行全面質量跟蹤等。

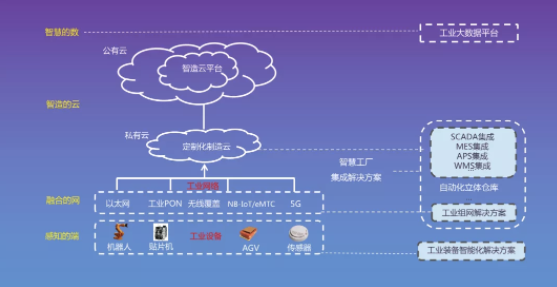

針對這些問題,東土科技打造《5G+工業互聯網》全流程解決方案,方案結合整體架構運行模式,針對性采用5G方式進行現場通訊,極大程度降低了施工難度,并利用5G網絡高帶寬、低延時等特性,本地流量卸載等功能,實現系統、設備、人員交互、現場立體庫堆垛機調度、AGV調度、芯片針腳的缺陷檢測等工作,保障了方案的整體落地實施。

方案內容

方案主要分為三個大塊進行架構設計,包含管理系統(MES、WMS、WCS、AHM),生產設備(半成品生產設備、成品生產設備、測試設備、包裝設備),倉儲設備(立體庫、堆垛機、物流輸送線)。工廠生產制造運行實現上通下連的核心,向上對接ERP、KySRM,向下通過KySCADA、AHM等軟件系統,向下對接產線設備及東土邊緣通用控制器等相關設備,中間對接WMS倉儲系統,以打通物料環節并對接自動化測試平臺,時刻監控生產過程中產生的測試數據,各協同系統的業務接口如網狀交織,依賴關系緊密。

整體設計架構圖如下:

(1)管理系統

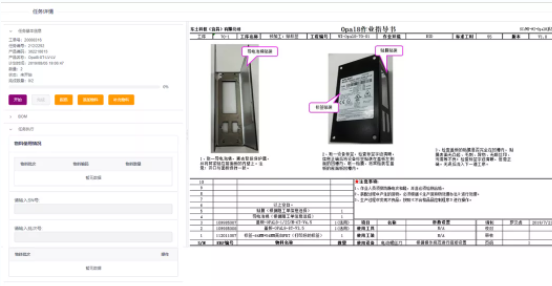

MES生產制造執行系統:對外提供生產能力整合、產品和產線管理、生產工位定義、人員自動匹配、智能排程、工藝可視化、軟件定義工藝流程,實現SOP的在線設計等技術手段實現任務直達工位,工位人員通過掃碼操作校驗物料準確性,并由KyMOM記錄相關生產數據。

圖2:系統界面

WMS倉儲管理系統:基于B/S(瀏覽器/服務器結構)結構,現場配置終端一體機供操作,并與MES系統對接,實現派單出庫,入庫等協同功能的操作。

WCS堆垛機調度系統:完成巷道內堆垛機的調度工作,根據生產需求,將生產所需零部件出庫并通過物流輸送線輸送至指定位置供現場生產使用。

(2)生產設備

在半成品生產設備的生產過程中,根據東土產品的特性設定SMT生產線的設置工藝并整體搭建完成后,通過東土網關設備,完成了對現場所有生產設備的關鍵參數的采集,工業互聯網平臺對設備運行情況3D建模進行監控,核算設備利用率,合理安排設備生產。

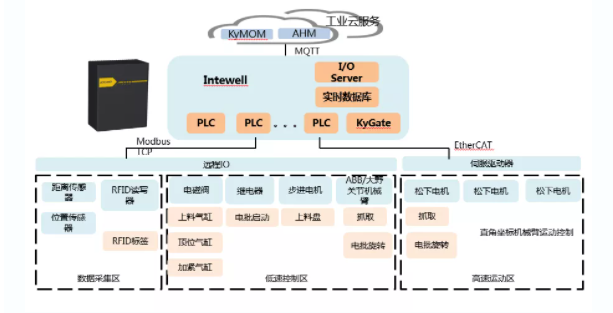

成品生產設備的整條自動化線共13個工位,其中自動工位9個,人工工位4個,整條線體采用一臺邊緣通用控制器,完成整條生產線的數據采集、設備控制、標識解析等相關工作。

圖3:現場架構圖

現場使用一臺邊緣通用控制器運行13個PLC內核、1個內核運行實時數據庫和數據上云,完成了產線電氣控制、機械手臂調度、直角坐標機械臂運動控制、現場數據采集、協議轉換上云。邊緣通用控制器連接高速運動區、低速控制區、數據采集區、工業云服務。同時,邊緣通用控制器運行實時數據庫及設備管理Agent,數據上云,實現KyMOM指令的上傳與下達及工業服務器的云端管理(AHM)。

(3)測試設備

測試桌上安裝一體機訪問測試界面,通過測試的產品則通過系統自動打印產品信息標簽貼至產品側面。未通過測試產品則檢查原因進行返修處理。在成品測試與終測之間,設備會進入到老化測試環節,設備安裝至老化車,進入老化柜后,則通過掃描老化車上的二維碼,即可完成產品老化溫度及電壓的選擇,完成整個老化過程。

(4)包裝設備

兩條包裝線電源控制分為二級控制,包裝線與測試桌之間電源單獨供電。生產廠房頂部統一采用吊燈,包裝線配備單工位照明,經測量各區域照度均在300-320lux,符合裝配的亮度要求。通過現場整機設備標簽掃描,即可完成對包裝標簽的打印,外包裝與設備標簽一一對應,與系統進行統一化管理,真正實現一物一碼的管理原則。

(5)倉儲設備

立體倉庫滿足東土宜昌產品生產過程中所有結構件、半成品、成品等物料存放及周轉運輸的整個過程運行要求,包含周轉箱、紙箱托盤堆碼等。立體倉庫管理信息系統(WMS)與SRM供應商管理系統、QIS質量管理系統、RFS條碼系統、SAP企業資源信息系統等信息對接,在MES指揮中實現物料出、入庫的實物流和信息流的自動化管理。

方案亮點

(1)技術架構

扁平化了傳統結構,基于統一開放靈活的平臺架構面向多種工業應用場景,實現從IT到OT的縱向打通,實現IT系統之間的橫向協同,實現從OT到IT的數據驅動。

在現場層,通過基于IPv6的寬帶實時總線統一現有網絡總線,具有高帶寬、長距離、時間敏感等特性;邊緣計算層通過邊緣控制器實現一臺設備代替多個PLC/DCS的替代,同時兼具協議網關能力直接數據到云,云端進行數據分析與處理。

(2)系統升級

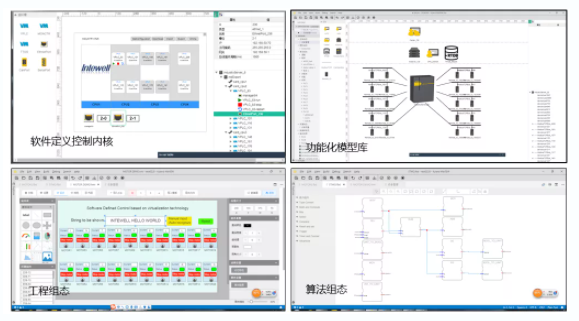

Intewell實時微內核,采用安全隔離內核技術構建高實時操作系統的運行環境,采用分時調度方式實現多個高實時系統并行調度,使高實時系統可以直接訪問中央處理器的特殊指令和輸入輸出地址區,并直接響應硬件中斷,實現高實時虛擬化的運行環境。對于每個實時系統,工程師可以單獨設置其運行的處理器核及可能的周期時間。

圖4:方案優勢

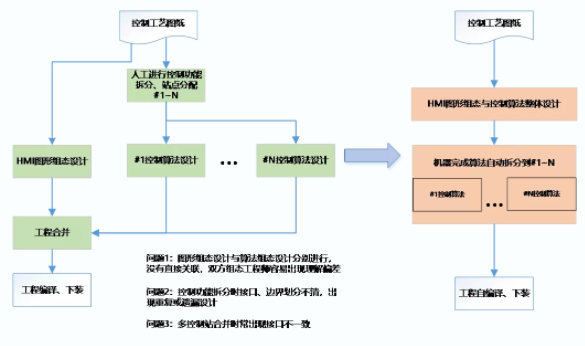

(3)可編程邏輯控制

HMI圖元和控制算法綁定,均采用圖形化方式,界面風格統一,基于同一個平臺即可進行控制器算法程序和HMI圖形組態,HMI的圖形組態和算法編程緊密結合,可由一個工程師完成;層次化編程,支持全局編程組態,支持工程師先從全局實現控制工藝算法設計組態,然后再將算法分配到適合的實時控制內核,可以避免傳統控制系統設計時先分解功能再合并工程造成的設計重復或遺漏。

圖5~6:編程頁面

(4)實現生產協同

通過集成云資源、工業應用中間件、工業數據中間件,工業應用開發環境、統一運維、統一安全、工業微服務編排管理等一系列功能管理體系,為工業應用開發者提供靈活高效的工業云開發環境、豐富的工業應用中間件,快速高效安全地獲取工業數據。工業應用的開發通過服務API管理接口即可獲得相應資源,無需關心應用的維護監控,無需關心如何獲取以及連接數據,從應用資源管理和應用數據管理的復雜性中脫離出來,從而更高效地開發、部署、運維及管理應用。

(5)實現智能排程和過程優化

提供生產工藝建模能力、仿真能力、工藝路線管理能力以及生產工藝模型自學習能力,實現軟件定義生產工藝流程;對車間生產作業進行全過程的跟蹤和信息采集,根據生產排程策略進行生產資源的配置,把任務及生產指導文件下發到指定資源,并通過對接產線獲取設備的動態數據。

通過構建產品規范與質量管理模型,對產品制造過程中的質量信息進行詳細記錄,建立產品質量檔案,實現對產品質量的全程追蹤和可追溯;按要求進行取樣、檢驗與判定,并能在質量發生異常時,可追溯到生產的各個環節和每一個物料。

價值成效

經濟價值

縮短生產周期,快速響應客戶需求,提高設計和生產的柔性,達到增強企業的核心競爭能力。通過智能化改造,打通了生產線各個環節,生產效率可提高30%左右。利用產品可溯源等技術加持,使得勞動生產率和產品質量提高,產能提升20%左右,產品的銷售額提高15%左右。

轉型變革

采用科學化方式對部門管理進行改革,使公司技術人員占比從30%提升至40%;基礎性崗位降低至30%,促進企業從勞動力密集型企業走向人才密集型企業。

平臺模式

目前,平臺已開發完成26個工業App,支持多層級管理,實現行業層面宏觀管理、企業層面微觀管理、設備層面基礎管理。具備200多種工業協議的解析能力,能為離散型生產企業提供設備實時監控、故障報警響應、生產任務精準管理等功能。

未來,東土科技將深入貫徹落實工業互聯網科技創新賦能產業高質量發展的工作要求,以構建中國面向未來自主可控的工業控制體系為使命。立足工業互聯網底層“根”技術,搭建5G+工業互聯網生態體系,在工業互聯網、智慧化工、智能制造、智慧城市、智慧園區等領域傾力打造新一代信息技術產業鏈優勢集群,建設先進工業互聯網小鎮,扎根宜昌、立足湖北,走向全國,賦能經濟高質量發展。